Поршневі кільця застосовують для створення щільного з’єднання між поршнем і гільзою циліндра та підведення до неї частини теплоти, що сприймається днищем поршня.

За призначенням кільця поділяють на:

➠ маслознімні;

➠ компресійні

Компресійних встановлюють по 3 – 4, а маслознімних 1 – 2.

Від стану поршневих кілець залежить роботоздатність і тривалість нормальної роботи двигуна.

Компресійні кільця створюють лабіринт між стінкою циліндра і поршнем, при цьому запобігаючи надходженню газів із камери згоряння в картер, їх виготовляють із спеціальних легованих чавунів з хорошою пружністю та високою стійкістю проти спрацювання, шляхом індивідуальної відливки і з наступною механічною обробкою.

Після відливки кільця розрізають, а торцеву поверхню шліфують. Розріз кільця називається замком.

Оскільки діаметр кільця більший за діаметр поршня, то частина кільця, що виступає із канавки, перекриває зазор між циліндром і гільзою, а наявність в кільці замка дозволяє йому пружинити. Замок стискує кільце перед встановленням поршня в гільзу циліндра. Щоб зменшити проривання газів через замки ( величина яких на встановлених в гільзу кільцях 0,2 ... 0,8 мм ), кільця встановлюють так, щоб замки не перебували в одній площині, а залежно від числа кілець – під кутом 90 ... 120?.

Щоб прискорити припрацювання нових кілець на їх робочу поверхню наносять тонкий шар олов’яної пудри.

Відсутність або недостатня величина зазору в замку, можуть призвести до заклинювання кільця у канавці поршня, а це в свою чергу – до руйнування перегородок між канавками, поломок кілець і пошкодження (задирок) циліндра.

Потраплянню масла в надпоршневу порожнину значною мірою сприяє так звана насосна дія кілець ( рис. 1. 2 ):

Рис. 1.2 Схема роботи компресійних кілець

В надпоршневій частині це масло згоряє; під час руху поршня до НМТ кільця, внаслідок тертя об гільзу циліндра, притискаються до верхніх стінок канавок, а зазори між кільцями і нижніми стінками заповнюються маслом; при зворотному ході поршня (до ВМТ) кільця притискаються до нижніх стінок канавок, витискуючи масло в простір зверху. Процес повторюється безліч разів. Наявність масла в зазорах забезпечує мащення рухомих спряжень та їх ущільнення. Втрата масла у сучасних двигунах становить 0, 6 – 0, 8 % витрати палива.

У міру спрацювання зазори між кільцем і канавкою збільшуються, насосна дія кілець посилюється, витрата масла зростає.

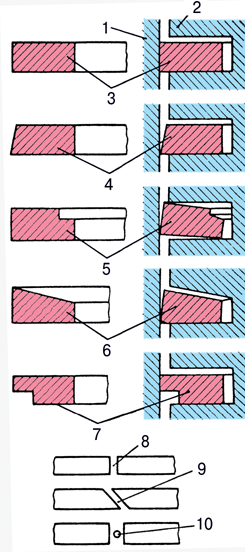

Ущільнювальна дія кілець забезпечується як технологічними прийомами під час виготовлення, так і за рахунок надання їх робочим поверхням певних конструктивних форм ( рис. 1. 3 ).

|

|

Рис. 1. 3. Форми поперечного перерізу і замків

компресійних кілець: |

Верхнє компресійне кільце (перше від днища поршня) зазвичай має прямокутний переріз 3, більша опорна поверхня якого забезпечує інтенсивне відведення теплоти від днища поршня в стінки циліндра. Кільця такого перерізу найпростіші у виготовленні. Для правильного встановлення такі кільця на торці мають мітку “Верх”.

Конусне кільце 4 притискується до стінки циліндра вузькою нижньою кромкою, за рахунок чого підвищується його питомий тиск на стінку циліндра, воно швидко припрацьовується і краще прилягає до стінки. Під час руху вниз кільце своєю гострою кромкою знімає зайве масло, а під час руху вгору – поліпшує мащення циліндра за рахунок масла, що збирається між кільцем і стінкою циліндра.

Виконання на внутрішньому діаметрі прямокутного кільця фаски, або виточки дає йому можливість скручуватись і притискатися до дзеркала тільки нижньою частиною робочої поверхні. Таке кільце називається торсійним 5 і працює аналогічно конусному, але з меншим вертикальним переміщенням в канавці поршня. Торсійне кільце встановлюють виточками до днища поршня.

Трапецеєподібні кільця 6 – кут похилу в бік внутрішнього діаметра становить 1,0° розміщуються в канавках поршня відповідної форми. Під час роботи такого кільця з’являється бічна сила, напрямок дії якої змінюється зі зміною положення поршня відносно мертвих точок. Ця сила зумовлює постійне радіальне переміщення кільця в канавці і безперервну зміну зазору між торцем кільця і бічною стінкою канавки, що запобігає закоксовуванню та заляганню кільця. В деяких двигунах (типу СМД, ЯМЗ) трапецеєподібні кільця застосовують як верхні компресійні кільця.

Кільце з виточкою по зовнішньому діаметру 7 в нижній частині краще знімає надлишки масла з дзеркала, що зменшує його витрати.

Збільшення терміну роботи кілець досягається використанням переваг зносостійких покриттів з низьким коефіцієнтом тертя.

Робочу поверхню верхнього компресійного кільця хромують. Покриття має пористу структуру, що забезпечує утримання масла і поліпшення умов тертя кільця об стінки циліндра.

Із збільшенням числа компресійних кілець герметичність з’єднання циліндр-поршень підвищується але зростають втрати на тертя.

Раціональним числом кілець є 3-4.

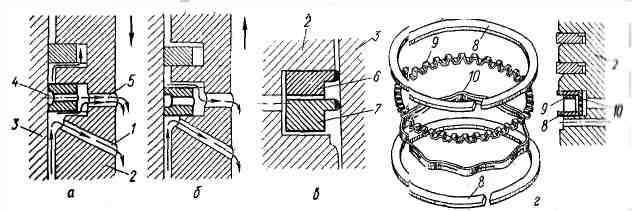

Маслознімні кільця (рис. 1. 4) розміщуються на поршні нижче компресійних.

Основним їх призначенням є знімання зайвого масла з поверхні гільзи циліндра, щоб обмежити його надмірне проникнення в камеру згоряння.

Рис. 1. 4. Конструкція і робота маслознімних кілець:

а – робота кільця під час руху поршня вниз; б – робота кільця під час руху поршня вгору;

в – положення кілець скребачкового типу в канавці;

г – збірне кільце; 1 і 5 – масло відвідні канали; 2 – поршень; 3 – гільза;

4 – кільце коробчастого типу; 6 і 7 – скребачкові кільця; 8 – плоскі стальні кільця;

9 – осьовий розширювач; 10 – радіальний розширювач.

Кільцева канавка на зовнішній поверхні маслознімного кільця 4 коробчастого типу (рис. 1. 4, а, б) зменшує опорну поверхню і, таким чином, збільшує питомий тиск в контакті з дзеркалом гільзи (чи циліндра). Масло відводиться всередину поршня через канали 1 і 5.

Маслознімні кільця скребкового типу (рис. 1. 4, в) розміщуються по два в одній канавці. Їх робоча поверхня покрита шаром хрому. Незалежність роботи кілець сприяє доброму пристосуванню до профілю стінки гільзи, чим зменшується витрата масла.

Розміщують їх виточками вниз (до юбки поршня).

Маслознімне кільце (рис. 1. 4, г) має осьовий 9 та радіальний 10 розширювачі, які своєю пружністю збільшують тиск кілець на контактну поверхню, поліпшуючи їх роботу.

2. Шатун, шатунні підшипники, призначення, будова, умови роботи, встановлення.

Шатун з’єднує поршень з колінчастим валом. Він повинен бути міцним, жорстким та легким.

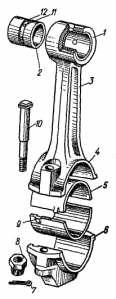

У шатуна розрізняють верхню 1 (рис. 2. 1) та нижню 4 головки і стрижень (тіло) 3.

|

|

Рис. 2.1. Шатун та шатунні підшипники: |

У верхню головку для зменшення тертя з поршневим пальцем запресована бронзова або стальна з шаром бронзи втулка 2, в якій є отвір і кільцева канавка для підведення масла. У верхній головці шатуна просвердлений отвір для вловлювання крапель масла, в інших конструкціях масло подається до пальця від нижньої головки шатуна каналом в стержні.

Нижня головка 4 у більшості двигунів рознімна. Площина розняття перпендикулярна до осі симетрії шатуна, або знаходиться під гострим кутом, що обумовлюється можливістю просування головки крізь гільзу при монтажно-демонтажних роботах. У двигунах СМД-60/62 фіксація кришок здійснюється двома штифтами, запресованими в тілі шатуна, у інших – болтами 10 призонного типу.

Нижню головку шатуна обробляють разом з кришкою, тому розкомплектовувати їх, або навіть кріпити кришку, повернуту на 180°, не можна. На нижній головці шатуна й кришці нанесені мітки, які потрібно сумістити під час складання.

Шатунні болти та гайки сприймають силу затягування кришки та інерції мас, які досягають максимальних значень тоді, коли поршень знаходиться в межах ВМТ.

Тому гайки мають бути затиснуті з певним зусиллям, а різниця маси шатунів – мінімальна.

Підшипником верхньої головки шатуна є втулка 2.

Підшипник нижньої головки шатуна створений двома вкладишами 5 товщиною 2-3 мм. Їх штампують із стальної стрічки, покритої для зменшення тертя шаром антифрикційного сплаву (АСМ, АСМТ, АО-6 та ін). Вкладиші взаємозамінні.

Надійність їх утримання забезпечується щільністю прилягання і вусами 9. Якщо вкладиші мають мітки «+» чи «-» (на внутрішній поверхні вусів), то їх складають так, щоб у комплекті були плюс та мінус. Якщо в шатунах є канали для масла, то верхні вкладиші мають бути з отворами, розміщеними навпроти них.

Зазор між шатунним підшипником та шийкою колінчастого вала визначає товщину масляної плівки. Спрацювання вкладишів призводить до збільшення зазору.

Шатунні підшипники кочення застосовують в пускових двигунах дизелів.

5: Первинна перевірка засвоєння нових знань (проводжу за допомогою методу «Експрес тести». У кожного учня на парті є картки із номерами відповідей. Після зачитування запитання із варіантами відповідей, учні мають піднести карточку із номером правильної відповіді. В ході роботи пропоную вибраним учням обґрунтувати свою відповідь). - 3 хв.

|

|

|

|

|

«Експрес-тести»

1. Яка деталь знаходиться між шатуном і колінчастим валом?

а). Маховик.

б). Поршень.

в). Поршневий палець.

г). Вкладиші.

2. Замки у поршневих кільцях мають форму:

а). Пряму.

б). Косу.

в). Ступінчасту.

г). Різну.

3. З якого матеріалу виготовляють поршні кривошипно-шатунного

механізму?

а). Сталь.

б). Легований чавун.

в). Алюмінієвий сплав.

г). Бронза.

4. Як називається частина кривошипно-шатунного механізму, яка сполучає

поршень із колінчастим валом?

а). Шатун.

б). Щока.

в). Маховик.

г). Блок-картер.

5. Як називається частина кривошипно-шатунного механізму, яка має

напрямну частину (юбку)?

а). Шатун.

б). Колінчастий вал.

в). Маховик.

г). Поршень.

5: Первинна перевірка засвоєння нових знань (проводжу за допомогою методу «Експрес тести». У кожного учня на парті є картки із номерами відповідей. Після зачитування запитання із варіантами відповідей, учні мають піднести карточку із номером правильної відповіді. В ході роботи пропоную вибраним учням обґрунтувати свою відповідь). - 3 хв.

6:Підведення підсумків уроку – 2 хв. Наше заняття підійшло до завершення. Сподіваюсь, що ви отримали багато

знань, які в подальшому стануть вам у нагоді.

(Оцінюю роботу учнів на уроці. Даю відповіді на запитання, що виникли у процесі вивчення теми.)

7:Повідомлення та коментування

домашнього завдання: – 1 хв.

Домашнє завдання:

Опрацювати матеріал підручника:

➠ Я. Ю. Білоконь., А. І. Окоча., С. П. Коханівський «Трактори». – ст. 28 - 34;

➠ А. Ф. Головчук., В. Ф. Орлов., О. П. Строков «Експлуатація та ремонт сільськогосподарської техніки». Підручник у 3 кн. – ст. 34 – 40.